FDC 设备故障侦测与分类软件

半导体加工设备投资成本巨大,晶圆厂建厂超过75%的成本用于设备采购,因此,设备效率最大化是半导体厂降低成本、提高效率的主要方式之一。以故障监测、分类和预测为主要功能的设备故障侦测和分类软件FDC正是提高设备利用率的利器。

FDC的主要作用在于:一是避免设备故障造成的产品不良,提升产品良率;二是减少设备意外停机时间,提高产品周转率。三是减少测试晶片运用,达到降低成本的目的

上扬软件的Terra FDC采用「分层诊断」,透过一层层的故障侦测法则,如同天罗地网般侦测机台设备可能发生的故障诊断与分类。Terra FDC高频次采集机台生产工艺中的关键数据,利用算法和经验模型,包括统计学算法、工艺模型的算法和人工智能算法,预配置参数的限制值,持续监控设备参数,以对设备健康状态提供主动而快速的反馈,如侦测到设备故障,则采取相关警报和控制功能。

通过自动分类各种缺陷类型,结合深度学习算法不断提高分类的准确性,帮助快速定位和处理多种缺陷。系统基于无代码的人工智能平台,能够从数据中持续学习,适应不断变化的生产需求。

通过自动分类各种缺陷类型,结合深度学习算法不断提高分类的准确性,帮助快速定位和处理多种缺陷。系统基于无代码的人工智能平台,能够从数据中持续学习,适应不断变化的生产需求。

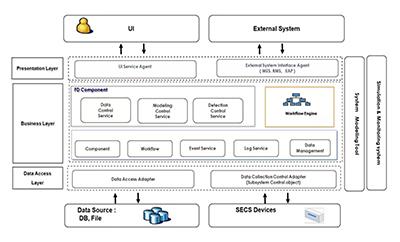

实现数据流的控制,对生产机台的数据流向进行控制,以及系统的业务逻辑可以根据既定逻辑指定业务的处理。

实现数据流的控制,对生产机台的数据流向进行控制,以及系统的业务逻辑可以根据既定逻辑指定业务的处理。

实现对数据的检查。对生产机台的数据,能够根据用户建立的Modeling规则,对其应用规则进行分析,能够找出异常的数据。

实现对数据的检查。对生产机台的数据,能够根据用户建立的Modeling规则,对其应用规则进行分析,能够找出异常的数据。这一块是FDC最重要的一个部分,这一块模型的实现主要有两个方面: 一是实时数据的侦测,即能够对所有生产机台的Real Time的数据进行实时的检测与分析,能够快速分析出数据有没有超越用户所设置的上下限制;二是在生产机台运行完当前生产后,能够根据用户设置的Modeling规则,对机台进行Summary的计算与分析。

用户自定义FDC的数据模型和工作流程。

用户自定义FDC的数据模型和工作流程。

添加用户的客制化的需求,采用插件方式开发,可以快速客制化开发用户的新需求。

添加用户的客制化的需求,采用插件方式开发,可以快速客制化开发用户的新需求。

管理用户自定义的workflow,并且根据workflow进行运算。

管理用户自定义的work flow,并且根据work flow进行运算。

对机台的Event事件进行路由,通过事件能够触发用户定义的workflow。

对机台的Event事件进行路由,通过事件能够触发用户定义的work flow。

记录用户的日志信息,能够对整个FDC运行过程中产生的日志进行记录分析,并且能够对日志进行管理。

记录用户的日志信息,能够对整个FDC运行过程中产生的日志进行记录分析,并且能够对日志进行管理。

对FDC运行过程中所产生的数据进行管理,主要包括数据的查询,数据的保存,以及数据的删除与数据的复用。

对FDC 运行过程中所产生的数据进行管理,主要包括数据的查询,数据的保存,以及数据的删除与数据的复用。

整个软件的架构采用以服务为导向的设计架构SOA,使整系统具有良好的可扩展以及伸缩性。

FDC的架构从上到下分别系统表现层,业务逻辑层,以及数据接口层。

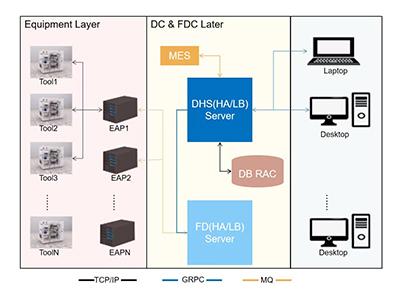

EAP从DHS获取DCP,并且结合DCP采集设备数据,把数据保存到DCP,然后把数据通过MQ发送给FD Server进行运算分析。分析结果的操作通过MQ发送给MES或EAP。

FDC通过MQ与EAP、MES对接OCAP以及CONTEXT信息 。